随着“双碳"目标深入推进,铝制品行业作为典型的高耗能产业,正面临节能减排与数字化转型的双重挑战。安科瑞7000能源管理平台通过智能化监测、数据分析和能效优化技术,为铝制品企业构建全流程能源管理体系,助力行业实现降本增效与低碳发展。

铝制品生产涵盖电解铝、熔炼、轧制、表面处理等多个高耗能环节,能源成本占比高达30%-40%。传统管理模式下,企业普遍面临以下问题:

能耗数据粗放:依赖人工抄表,缺乏实时监测与动态分析能力;

能效优化困难:生产设备能耗异常难以及时发现,设备空转、低效运行现象普遍;

碳排放压力大:电解铝等高耗能环节碳排放强度高,环保监管趋严;

电力成本不可控:峰谷电价差异显著,缺乏负荷调节策略。

针对铝制品行业特点,安科瑞7000平台通过“物联网+大数据"技术,构建四大核心功能:

1. 全流程能源画像

部署智能电表、传感器等设备,实时采集电解槽、熔炼炉、轧机等重点设备的电压、电流、功率等数据,形成能耗动态热力图;

支持分车间、分产线、分班次的能耗对标分析,精准定位高耗能环节。

2. 设备能效智能诊断

建立熔炼炉、空压机等关键设备的能效基准模型,通过AI算法识别异常能耗波动;

案例:某铝板带企业通过平台发现熔炼炉保温层老化导致能耗增加12%,及时维修后年节约电费超80万元。

3. 电力负荷优化控制

结合生产计划与电价政策,自动生成错峰生产建议;

动态调节无功补偿装置,将功率因数稳定在0.95以上,避免力调电费罚款。

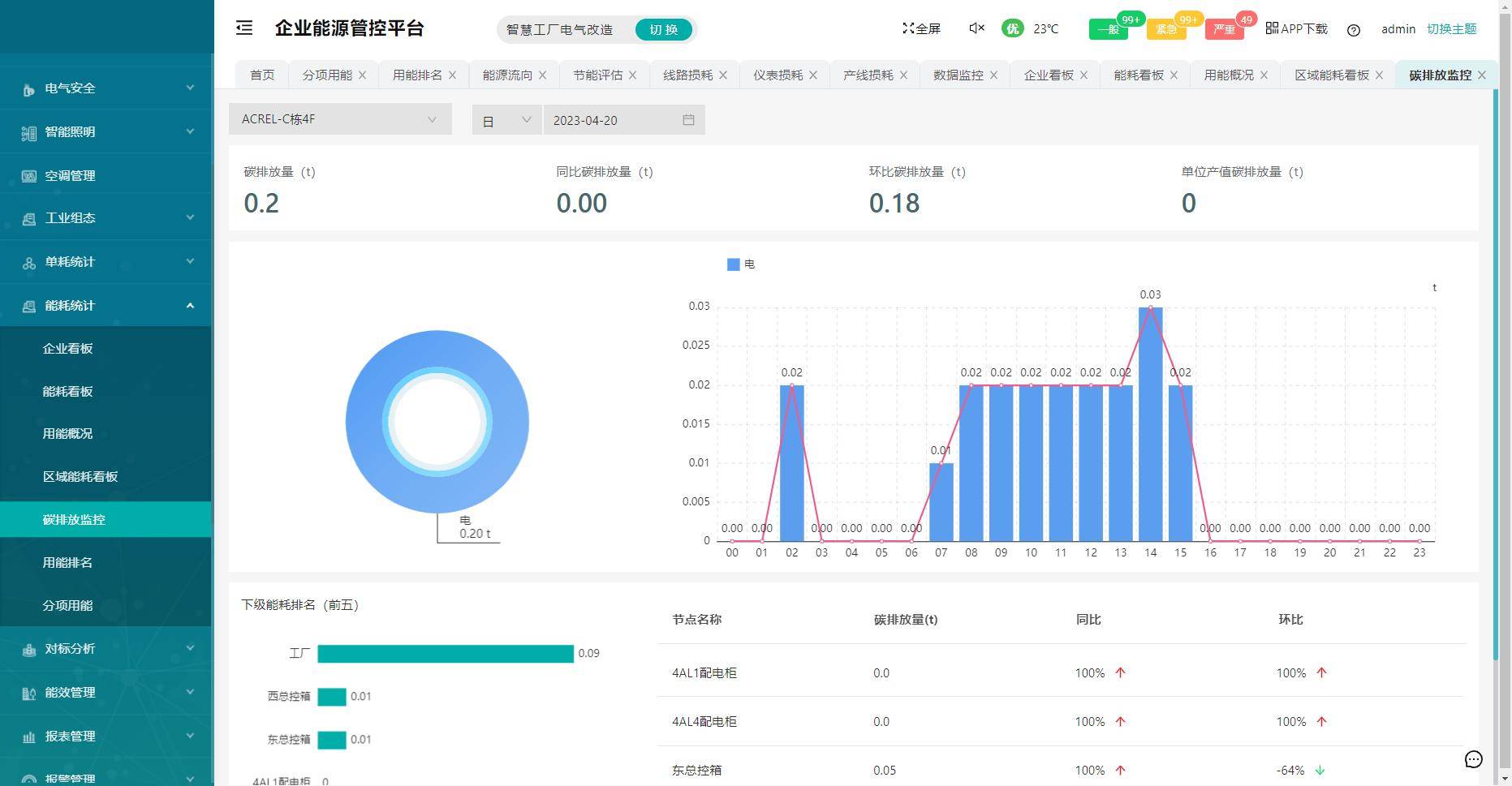

4. 碳排放在线核算

集成国家碳排放核算标准,自动生成电解铝环节的碳排放报告;

提供清洁能源替代、余热回收等减碳方案模拟测算。

主要功能:

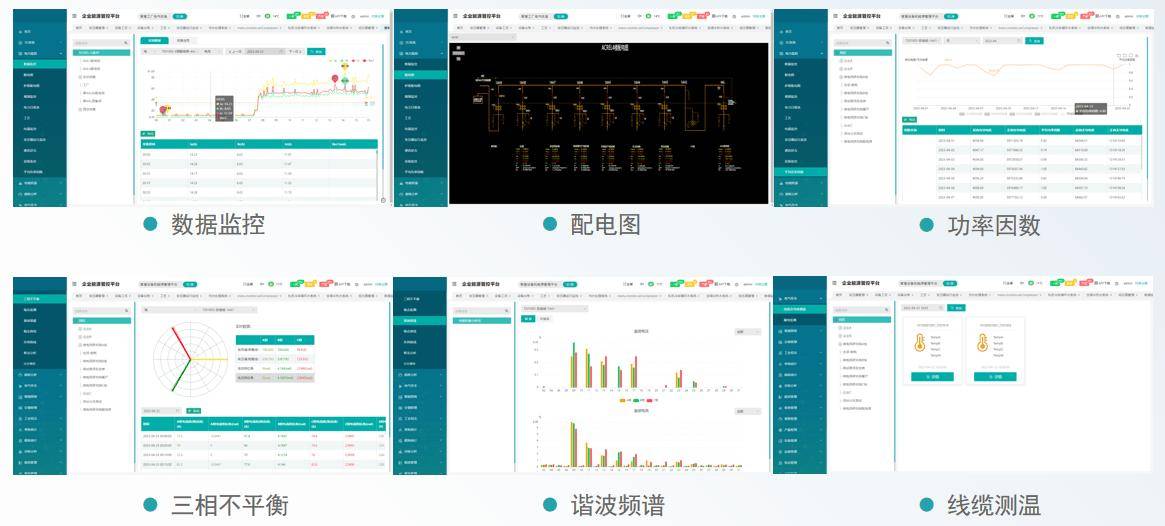

(1)能耗分析

通过三级能源计量体系,实时监测企业、车间、设备的能耗情况,进行同比、环比分析,帮助企业了解能源流向,发现节能方向。

(2)设备管理

通过3D可视化技术,展示设备台账、维保记录等信息,实时监控设备运行状态,及时发现设备故障,提升设备利用率。

(3)能效分析

通过三级能效分析体系,评估设备的能效水平,生成能效分析报告,提供节能建议,帮助企业优化设备运行策略。

(4)远程控制

支持远程设备启停、运行参数设定等功能,帮助企业实现设备的智能化控制,减少能源浪费。

(5)节能优化

通过变频控制、参数调优等手段,优化压缩空气系统、制冷系统、循环冷却水系统等关键设备的运行效率,降低能耗。

特色功能

(1)数据异常诊断

平台具备数据自诊断功能,能够自动诊断数据异常,提升安装调试效率,保障数据的准确性。

(2)碳资产管理

平台支持碳排放核算、碳配额分解、碳交易策略制定等功能,帮助企业实现碳资产的数字化管理,助力“双碳"目标的实现。

(3)工业组态监控

用户可以通过组态图自定义监控管网,实时展示设备运行数据,进行远程控制,提升管理效率。

场景1:电解车间能耗优化

通过监测电解槽电压、电流效率等参数,优化电解槽运行温度与氧化铝浓度控制,单吨铝直流电耗降低200kWh以上。

场景2:空压系统智慧运维

对空压机组进行压力、流量联动控制,避免多台设备冗余运行,综合能效提升15%-20%。

场景3:光伏+储能的微网管理

整合厂区分布式光伏与储能系统,实现绿电优先消纳,某企业年节省外购电成本超300万元。

在能源成本攀升与低碳转型的双重压力下,铝制品企业的竞争已从“规模扩张"转向“能效比拼"。安科瑞7000能源管理平台通过数字化手段重塑能源管理范式,正在成为铝制品行业高质量发展的新基建。