在全球绿色低碳转型的浪潮下,我国“3060"双碳目标的推进对工业企业的能源管理提出了更高要求。2025年3月,工业和信息化部印发《工业企业和园区数字化能碳管理中心建设指南》(工信厅节〔2025〕13号),为工业企业和园区建设数字化能碳管理中心指明了方向,旨在通过数字技术赋能绿色低碳转型,提升工业节能降碳水平。

然而传统工厂在能源管理方面存在诸多痛点,例如:计量点位残缺、结构不完善,导致用能数据采集不全;用能种类统计存在遗漏,无法掌握企业整体能源消耗状况;各层级未能统计单产能耗数据,难以准确分析能源利用效率;依赖人工抄表和统计分析,不仅耗费大量人力物力,效率也十分低下;而且未能形成企业内部碳排放统计数据,动力设备也无法实时计量和计算运行能效比。在这样的背景下,如何有效进行能源管控、提升能源利用效率,成为企业管理者亟待解决的优先问题。

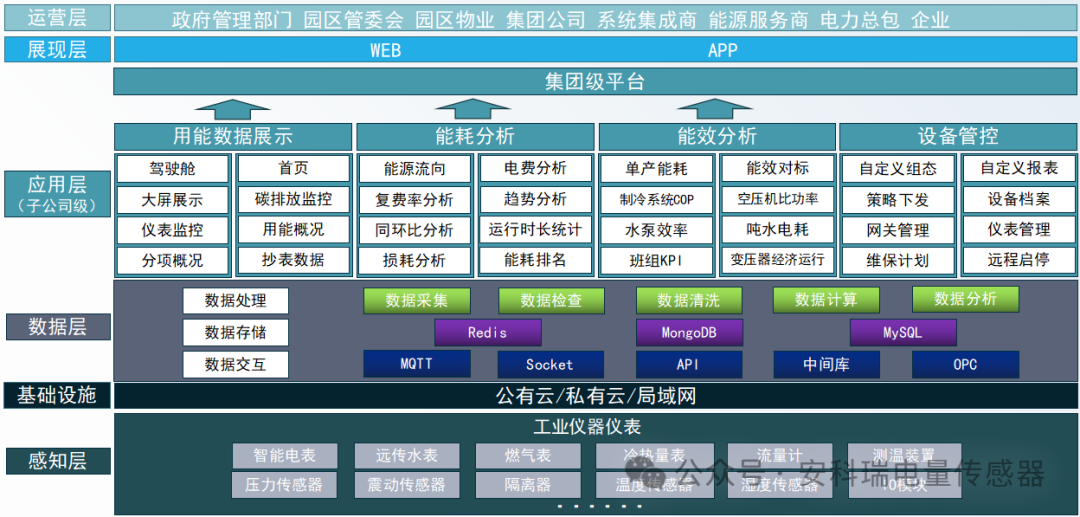

Acre1-7000企业能源管控平台采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,造测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,通过数据分析、挖掘和趋势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、重大能耗设备的能源利用情况等进行能耗统计、同环比分析、能源成本分析、用能预测、碳排分析,为企业加强能源管理,提高能源利用效率、挖掘节能潜力、节能评估提供基础数据和支持。

3.1 平台架构

3.2 系统功能

3.2.1 用能数据展示

①驾驶舱

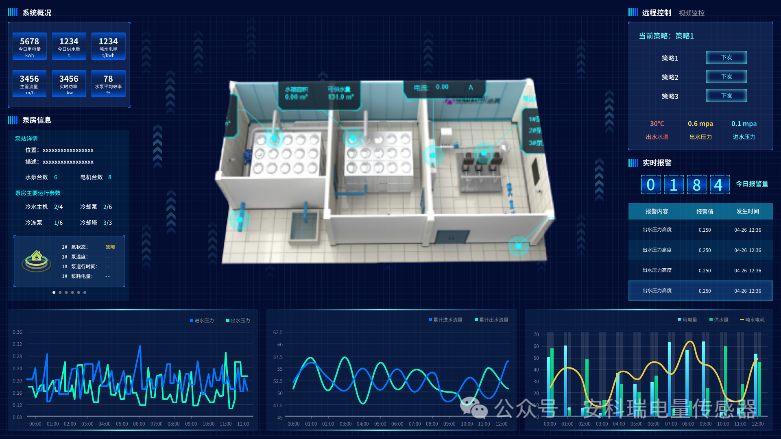

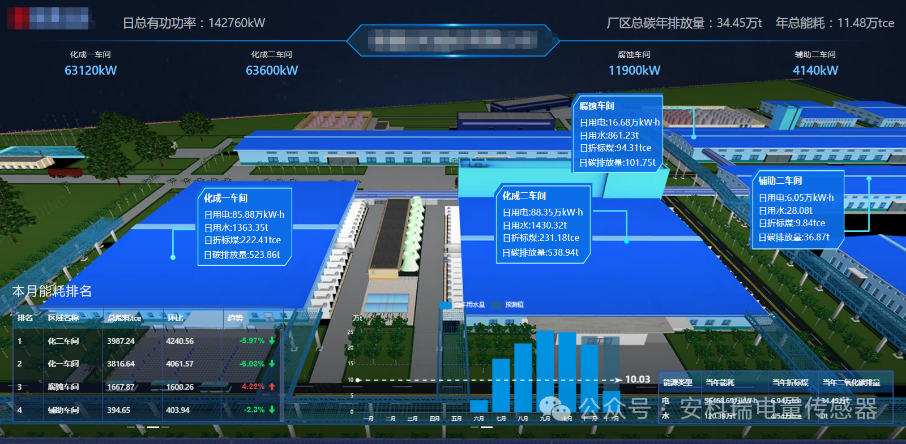

用户根据实际需求自己搭建驾驶舱,通过丰富的图形化界面展示各类统计数据。

②系统运行监控

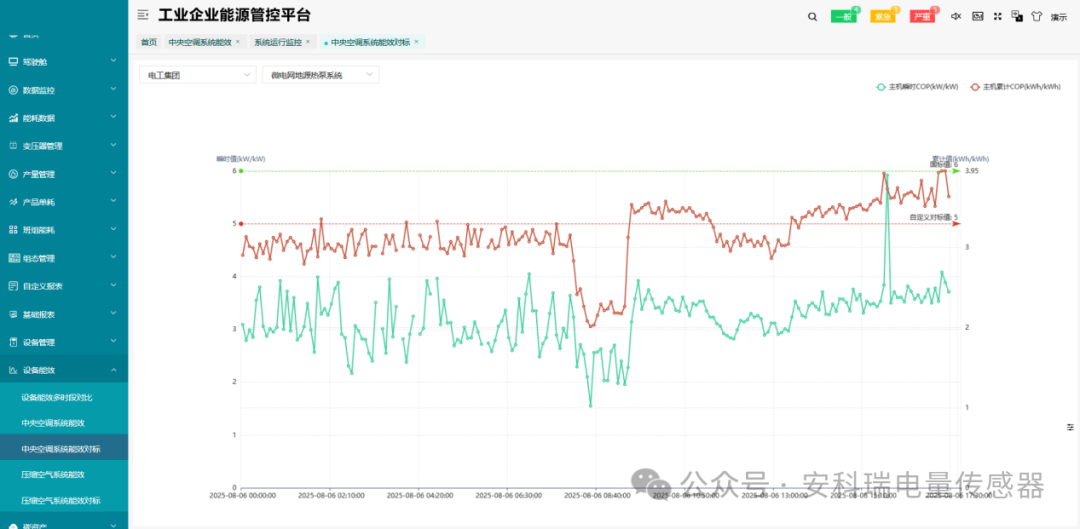

③中央空调系统能效

中央空调系统能效对标

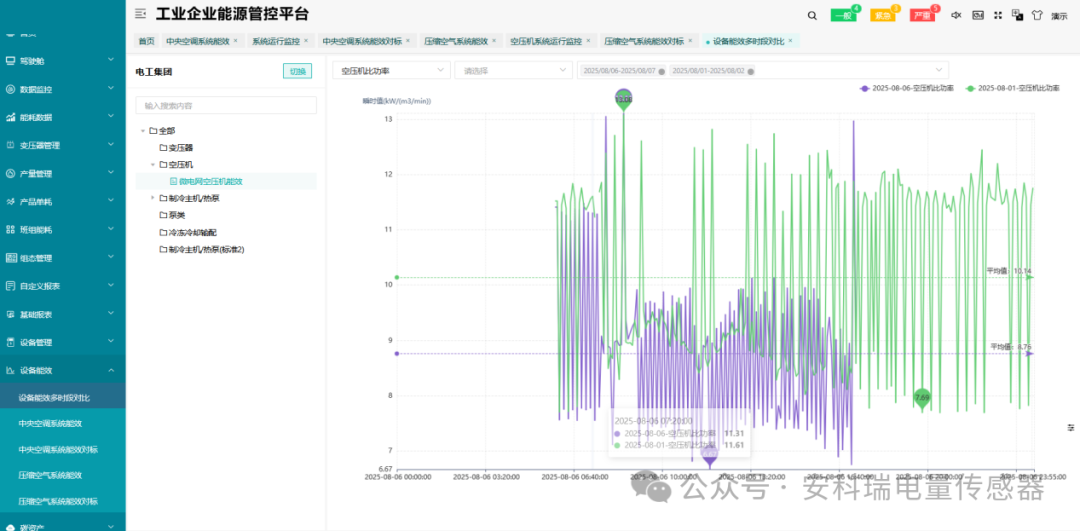

④压缩空气系统能效

压縮空气系统能效对标

⑤空压机系统运行监控

⑥设备能效多时段对比

⑦用能数据展示更多功能

3.2.2 能效分析

①产品单耗

手工录入或对接ERP、MES等系统,从企业、车间、产线、班组、设备等维度的单位产品能耗/单位产值能耗进行统计分析;

②设备能效

实时计算设备运行能效,通过远程控制指令发送解决浪费问题;

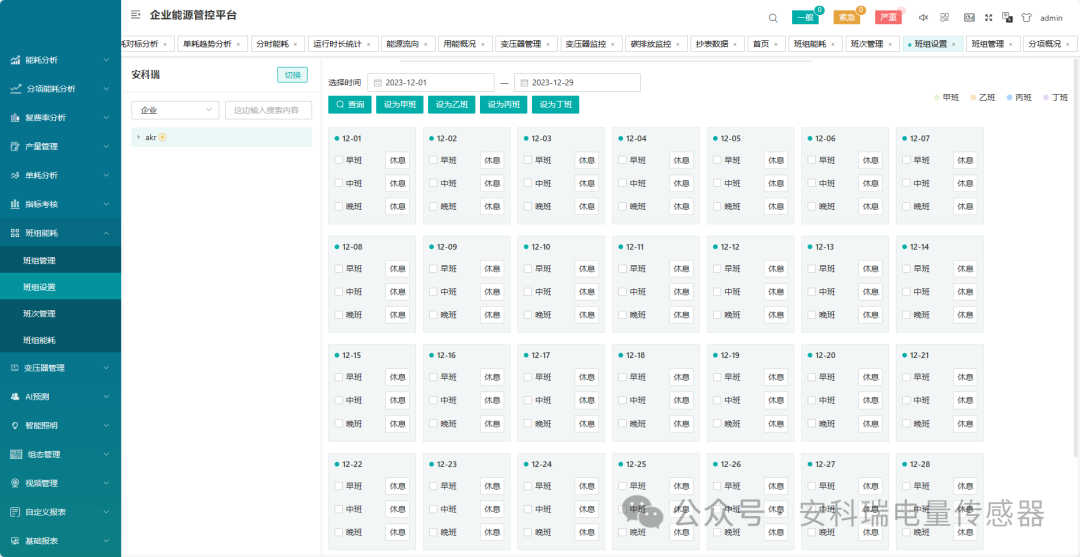

③班组能耗

通过细化至车间、产线、班组等能耗数据,落实能源管理制度,促使各用能负责人员在各自熟悉的领域寻找节能机会。

④单耗对标分析

按国家、地方、行业和自身较优时标准指标对标,发现差距,发现问题,由此指引管理者找出优化方向。

⑤能效分析其他部分功能

3.2.3 设备管控

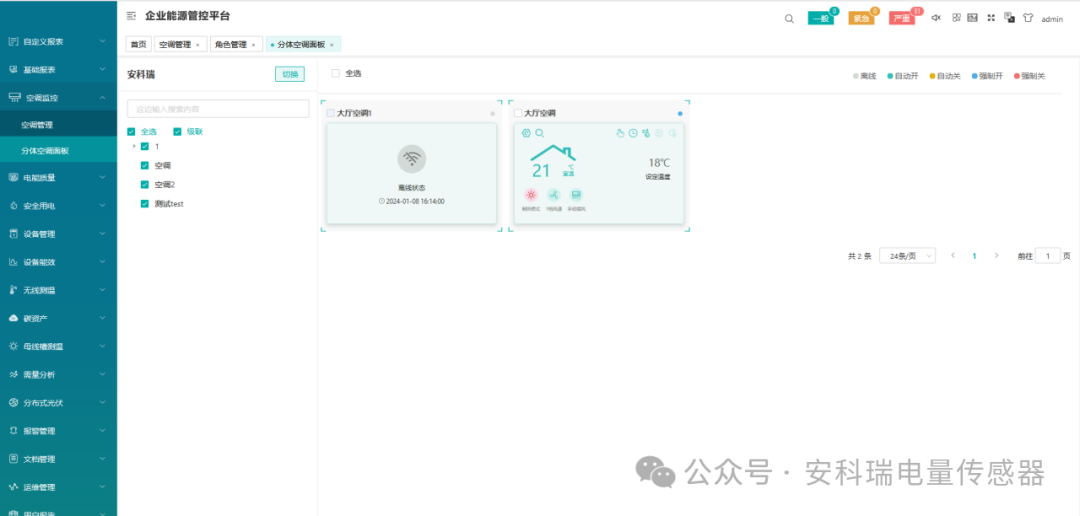

①空调面板控制

运行监测,监控空调的运行模式、当前温度、当前风速等工作状态;

远程控制、设定温度、开关机等操作;

避免末端人为因素的浪费,不但可降低末端风机电耗,还可降低系统整体电耗;

②设备管控其他部分功能

3.2.4 能耗分析

①碳排放监控

把企业内不同种类的用能数据根据标准换算成碳排放量,并进行趋势、同环比分析,为碳排放交易提供数据支持,响应双碳目标。

②用能排名

对企业内三级能耗各层级进行用能排名,通过排序时时促进能耗高者想办法减少浪费,提高能效。

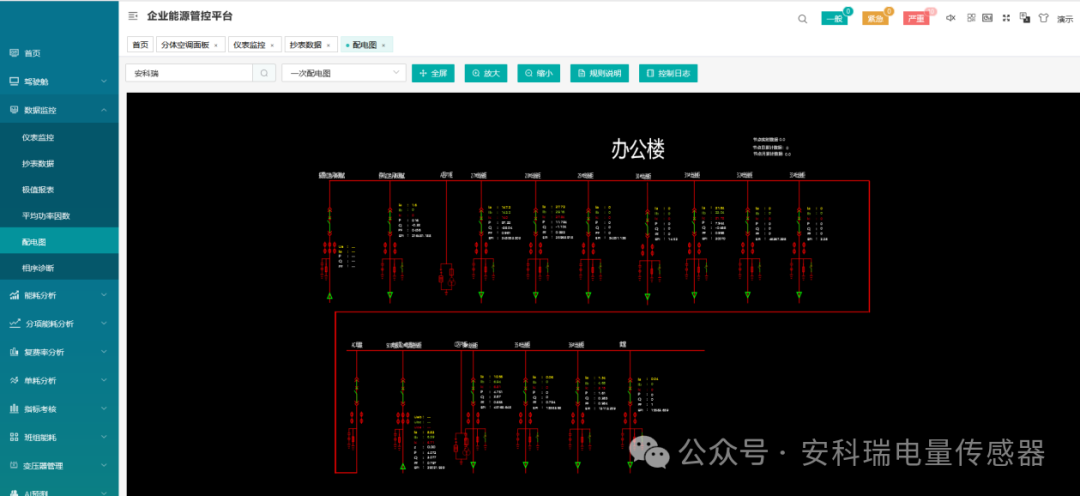

③电力监控

电力监控,监测35kV以下电压等级配电系统中的电力参数,实现遥信、遥测、遥控;

报警管理,APP、手机短信、邮件、钉钉、语音等多种方式提醒及异常闭环处理;

运维巡检管理,平台制定计划,移动端执行签到、巡检、消缺,负责人审核闭环;

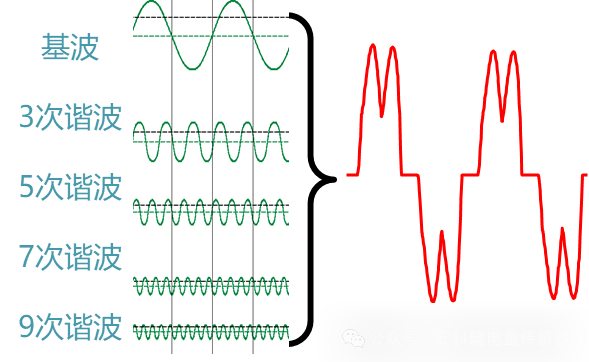

④电能质量

电能质量监测,包括三项不平衡度、谐波、功率因数等;

以矢量图的形式展示三相不平衡度;

三项不平衡或功率因数过低时产生报警;

⑤能耗分析其他部分功能

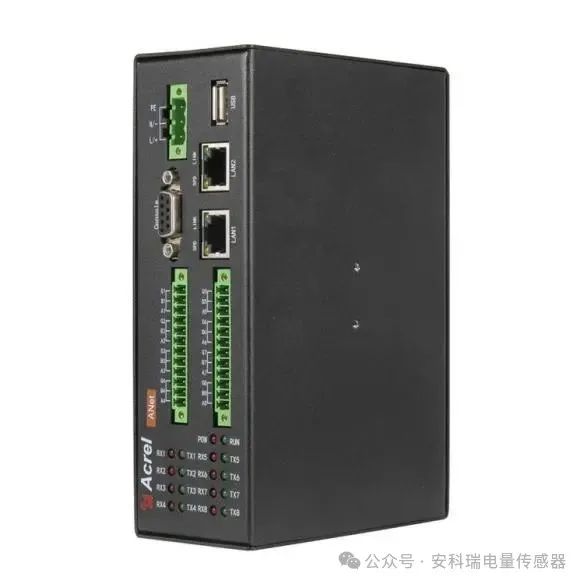

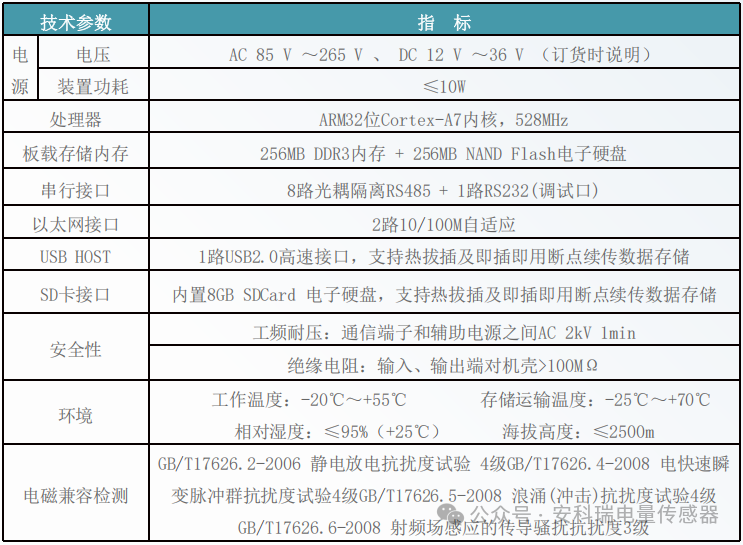

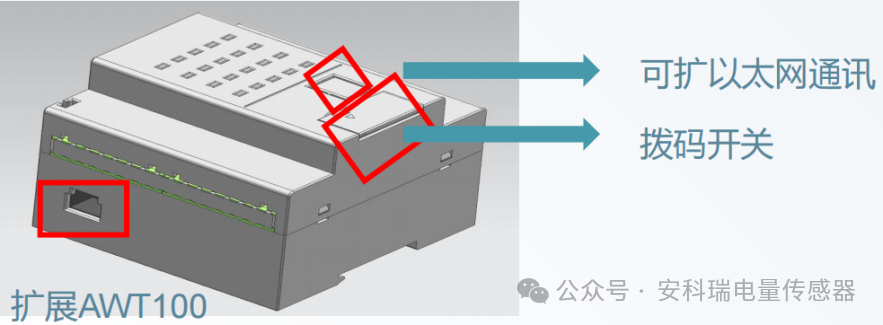

4.1 网络通讯层-智能网关

4.2 APM/AEM/AMC/DTSD/ADW电能计量及分析

双碳背景下,企业用能的电能替代将是长期趋势,因此企业内部将新增大量用电设备,提高这些设备的能效水平将降低总的电能消耗,助力双碳目标早日实现。

需要多种类型的电能计量仪表,支持嵌入式、导轨式安装,RS485、Lora、4G等数据上传模式,可实现免布线、免停电施工。

电能计量表计安装在主要配电节点、用能设备等处,综合能源管理平台实时采集用电数据,对用电数据进行逐时、逐日、逐月分析,并结合国家、行业标准,统计企业整体碳排放,为碳中和提供基础数据服务。企业用能总量数据和强度数据可上传至政府监管平台,满足政府碳排放监管要求。

4.3 I/O模块-ARTU

5.1 项目概况

监测区域涵盖化一车间、化二车间、腐蚀车间、纯水车间、预处理车间、高温纯水车间等主要车间及其他剩余各车间。监测的能源种类包括电和水,总计接入332块电表、140块水表、若干原有水表及若干原有的智能设备。

5.2 企业痛点

①无法实时掌握电、水的使用情况;

②无法实时了解配电系统及设备的运行状态,异常处理不及时;

③缺乏准确量化的数据,无法量化能耗考核对象的绩效,人工统计困难,工作量大;

④无法及时发现能量在使用过程中的跑冒滴漏和异常用能等问题,存在能源使用浪费的情况;

⑤无法计算产品的单位能耗,生产成本偏高;

⑥无法对核心数据进行有效的安全管控。

5.3 项目效果

①量化人员用能绩效

实现分车间的能源绩效评定,为KPI考核提供数据支持。

②准确掌握能源成本

提供电、水的消耗量及对应的费用数据了解整个企业能源费用成本的详细分布情况。

③数据安全管控,保证数据安全性

自动记录平台用户登录和操作记录,对核心数据的权限进行管控,确保核心数据安全不泄露。

④改善工艺,降低产品单耗

拿握产品单位成本,为改善工艺提供依据,结合节能改造的实施,实现单耗下降约8%。