一、传统工厂能源管理的四大核心痛点

在当今时代,能源管理对于工厂的可持续发展和成本控制至关重要。然而,许多传统工厂在能源管理方面仍面临着诸多挑战,这些痛点不仅影响了企业的经济效益,也制约了其在环保和可持续发展方面的努力。

(一)数据采集粗放,用能状况 “雾里看花"

多数工厂依赖人工抄表统计能耗,数据滞后且易出错,无法实时掌握电、水、气等多能源介质的动态消耗。关键生产环节计量点位缺失,导致能源流向不明,如设备空转、管路泄漏等 “隐性浪费" 难以发现,形成管理盲区。在一家机械制造工厂,由于人工抄表每周进行一次,数据的滞后性使得管理者无法及时发现某条生产线在特定时段的能耗异常。当最终发现问题时,已经造成了大量的能源浪费和成本增加。而且,部分老旧设备缺乏必要的计量装置,无法准确获取其能耗数据,使得能源管理的精细化难以实现。

(二)能效分析缺失,节能优化缺乏科学依据

缺乏多维度能效评估体系,仅能统计全厂或车间级总能耗,无法细化到产线、班组乃至单台设备的能耗对标。例如,某机械加工厂曾因未识别空压机 30% 的空转损耗,每年多支出数十万元电费,传统管理模式下节能措施往往 “凭经验、无数据"。没有建立起基于设备、工序和产品的能效评估模型,使得工厂在进行节能改造时,无法准确判断哪些环节具有的节能潜力。盲目实施节能措施,不仅无法达到预期的节能效果,还可能造成不必要的投资浪费。

(三)设备管控滞后,能源效率低下

设备运行状态依赖人工巡检,轻载运行、异常耗电等问题难以及时预警。如空调系统常因负荷波动导致能耗浪费,某铝制品企业改造前空调系统能效比低于行业标准 20%,却长期缺乏精准调控手段。人工巡检的方式不仅效率低下,而且容易受到人为因素的影响,导致一些设备问题无法及时被发现。对于一些大型设备,如变压器、电机等,其运行状态的实时监测和分析尤为重要,但传统管理模式下往往无法实现这一点。

(四)双碳合规压力大,管理体系待完善

在 “能耗双控" 与碳交易政策下,企业缺乏碳排放核算、能效考核的数字化工具,难以满足政策合规要求。部分工厂甚至因能源管理粗放,错失绿色园区认证与节能补贴机会。随着环保政策的日益严格,企业需要准确核算其碳排放,并制定相应的减排措施。但许多工厂缺乏有效的数字化工具,只能依靠人工估算,这不仅准确性难以保证,也无法满足政策对数据及时性和完整性的要求。

二、安科瑞企业能源管控平台:全链路数智化解决方案

面对传统工厂能源管理的重重困境,安科瑞企业能源管控平台凭借其的技术架构、强大的核心功能和的服务优势,为企业提供了一套行之有效的数智化能源管理方案,助力企业实现能源管理的转型升级 。

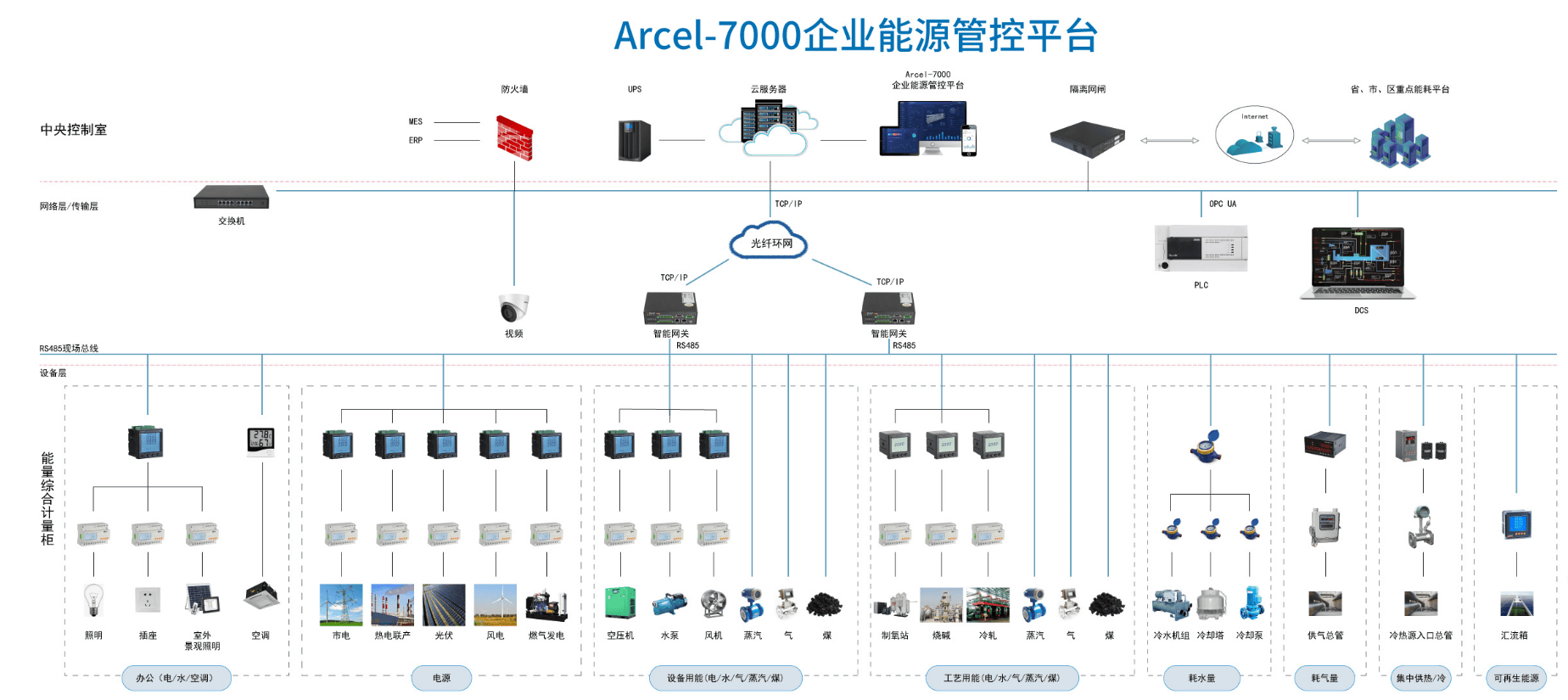

(一)技术架构:构建能源管理 “数字孪生"

系统由感知层(能源计量终端)、网络层(通讯管理终端)和平台层(企业能源管控平台)三个部分组成。

感知层:连接于网络中的各类传感器,包括电力仪表、温湿度控制器、开关量监测模块、水表、气表、冷热量表等

网络层:智能网关,采集感知层的数据,进行规约转换及存储之后将数据上传至管理平台

平台层:包含应用服务器和数据服务器,可在PC端或移动端实现应用

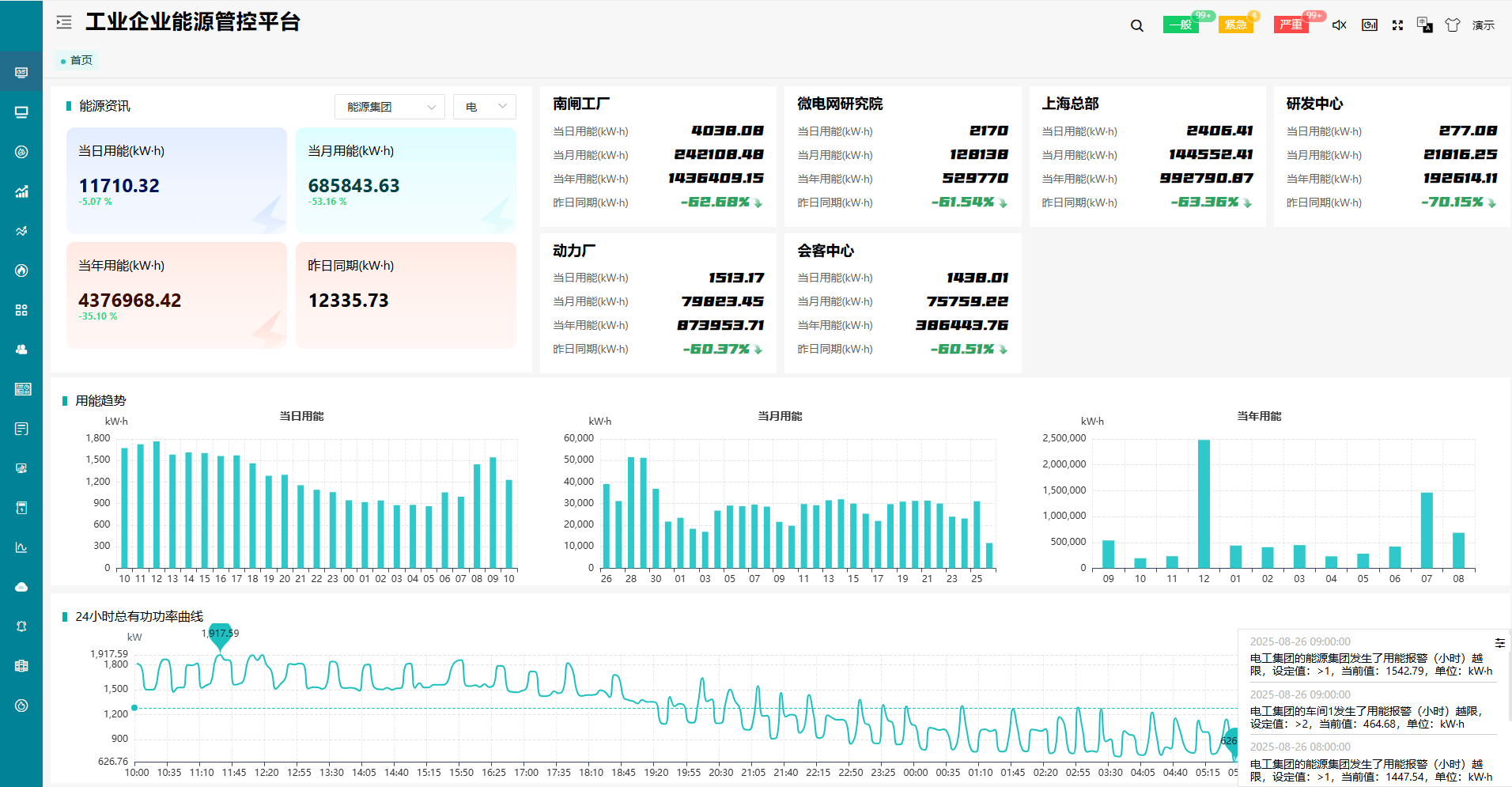

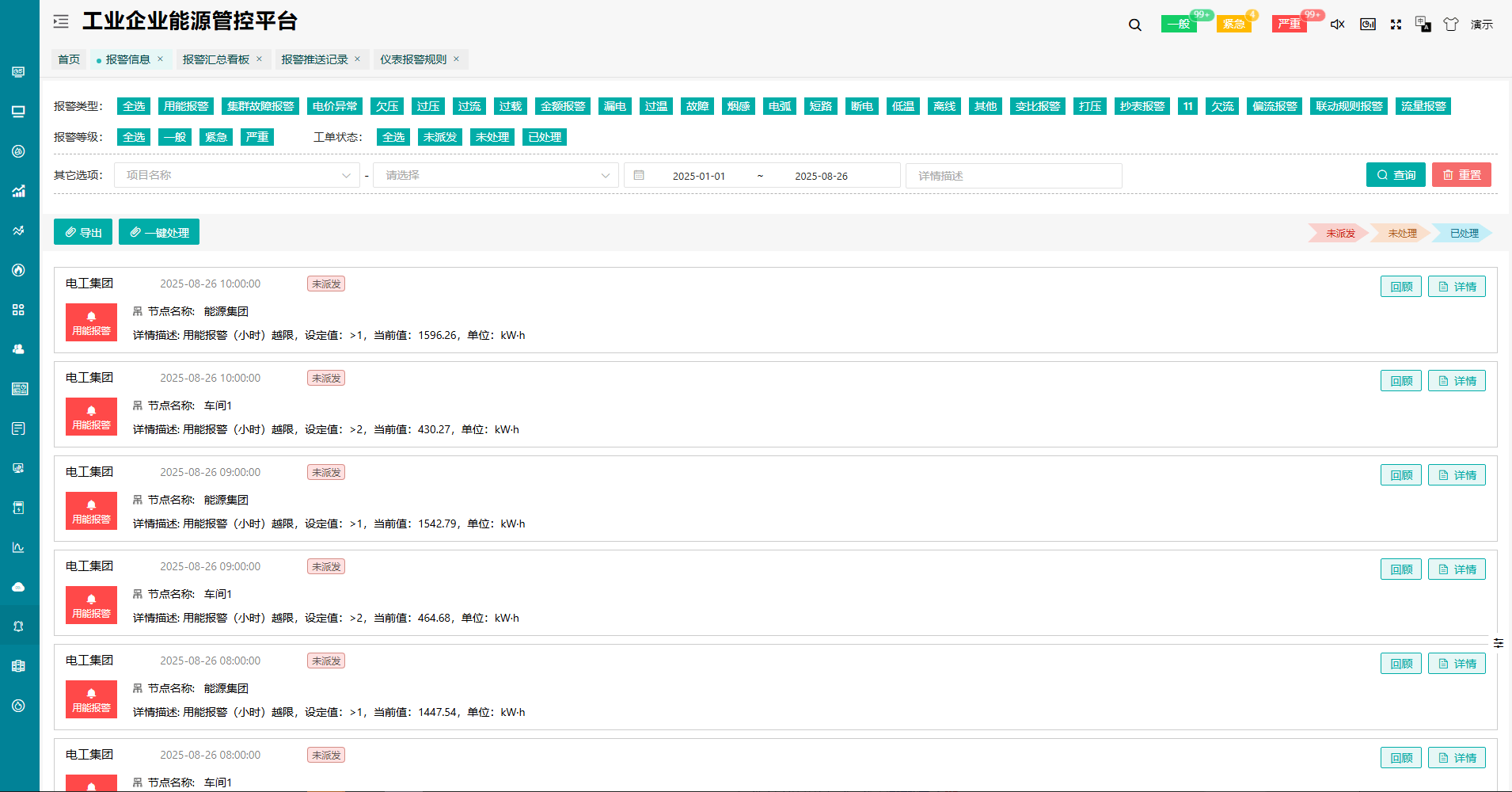

(二)核心功能:精准管控每一度能源

全维度数据可视化:通过自定义驾驶舱,企业可以根据自身需求,实时展示能源流向、负荷曲线、碳排放趋势等关键信息,仿佛为能源管理装上了一双 “透视眼"。平台还支持厂区、车间、设备三级能耗钻取,层层深入,让能源消耗的细节清晰呈现。

设备全生命周期管理:该功能集成了电力监控、远程控制与维保计划,实时监测设备运行参数,如电压、电流、温度等,就像为设备配备了一位 24 小时的专属医生,时刻关注设备健康。一旦设备出现异常状态,平台能秒级预警并联动停机,有效避免事故发生。

定制化与系统融合:安科瑞企业能源管控平台支持与 MES、ERP、DCS 等系统对接,打破数据孤岛,实现数据的互联互通与共享,让能源管理与企业生产运营深度融合。同时,平台可根据行业特性定制报表,如单位产品能耗、万元产值能耗等,满足不同企业的个性化管理需求,为企业提供量身定制的能源管理方案。

三、实际应用案例:多行业节能增效实证

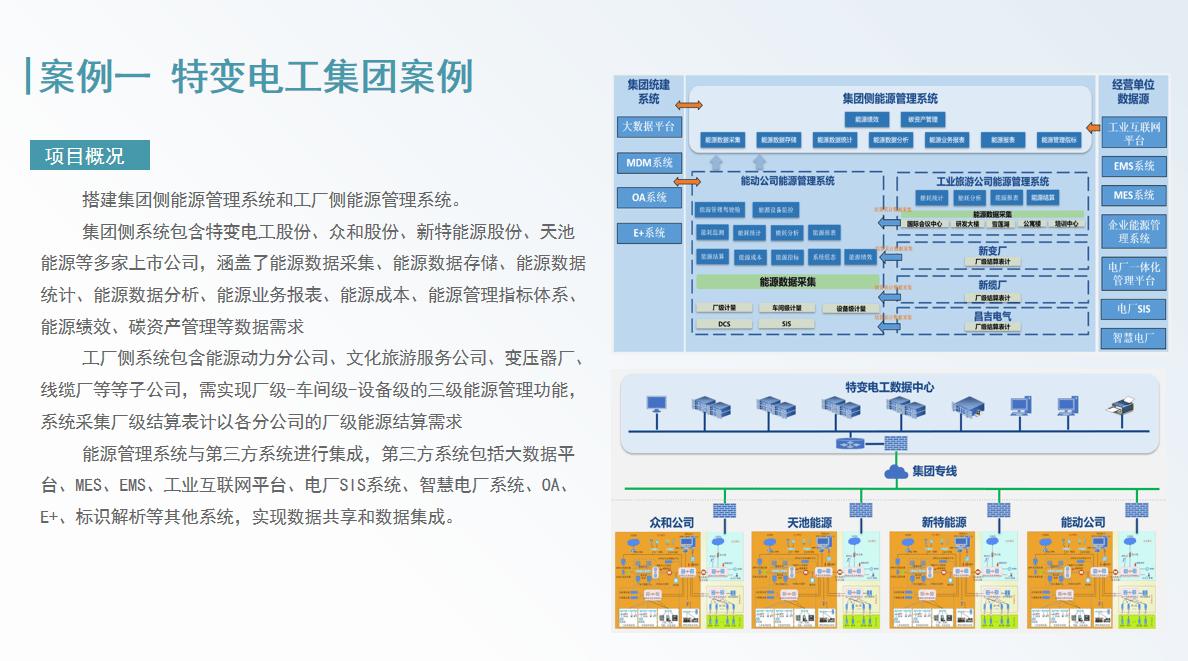

(一)制造业:特变电工集团数字化转型

特变电工集团作为制造业的企业,业务覆盖多个领域,工厂分布广泛。在部署安科瑞 Acrel-7000 平台前,集团面临着能源数据分散、管理标准不统一等难题,难以对各工厂的能源使用情况进行全面、精准的把控。

部署 Acrel-7000 平台后,特变电工集团实现了集团与工厂级能源数据的贯通。通过建立覆盖 12 个车间的三级计量网络,集团能够精准定位高耗能工序,如变压器铁芯制造过程中的高温退火环节,以及线缆生产中的拉丝、绞线工序等。

基于平台提供的设备能效分析数据,特变电工集团将能源管理与生产计划紧密联动。例如,在安排生产任务时,优先调度能效高的设备,避免高耗能设备长时间空转或低负荷运行。通过这些措施,集团年降低单位产品能耗 8%,在提升能源利用效率的同时,降低了生产成本。凭借在能源管理方面的表现,特变电工集团获评绿色工厂,成为制造业能源管理数字化转型的。

(二)流程工业:某铝制品企业的成本管控实践

某铝制品企业在生产过程中,水、电、气等能源消耗量大,且生产环节复杂,能源管理难度大。在接入安科瑞企业能源管控平台之前,企业无法实时监控各生产环节的能源消耗,对高耗能设备的运行状态也缺乏有效的监测手段,导致能源浪费严重,生产成本居高不下。

接入 332 块电表、140 块水表后,该企业通过安科瑞平台实时监控生产各环节的水电气消耗。经过数据分析发现,空调系统能耗占比高达 35%,成为节能改造的重点对象。平台通过负荷预测动态调整冷冻水流量,根据车间的实际温度需求和生产负荷,精准控制空调系统的制冷量。改造后,空调系统能效提升 25%,不仅满足了生产环境的舒适度要求,还大幅降低了能源消耗。经核算,企业年节约成本超 50 万元,成本管控成效显著,在激烈的市场竞争中获得了更大的成本优势。

四、结语:开启能源管理数智化新征程

在双碳目标与制造业升级的双重驱动下,安科瑞企业能源管控平台以 “数据精准、功能智能、服务定制" 的优势,成为工厂破解能源管理难题的关键抓手。从实时监测到智能优化,从设备管控到双碳合规,其价值不仅在于降低能耗成本,更在于为企业构建可持续发展的核心竞争力。随着更多行业案例的落地,这套解决方案正加速推动工业领域的绿色转型,让每一度能源都释放出价值。