背景:能源管理的数字化转型迫在眉睫

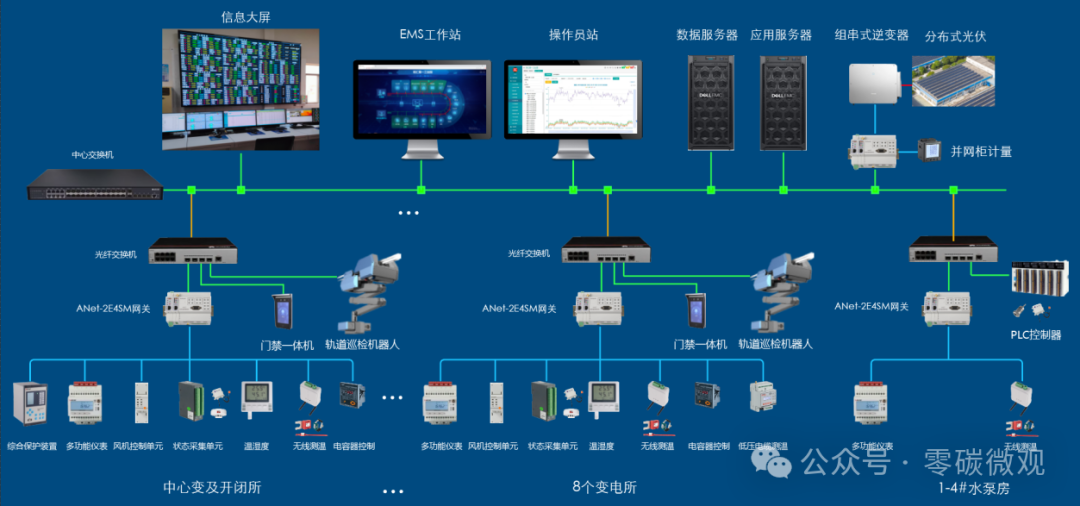

在现代化工厂的自动化生产车间内,机械臂精准运作的背后是稳定的电力支撑;在产业园区纵横交错的厂房之间,每一盏明灯、每一台设备的运转都与能源消耗紧密相连。能源,既是驱动产业发展的“血液",也是衡量企业运营成本的核心变量,更是国家“双碳"战略下企业绿色转型的关键指标。在此背景下,传统依赖人工、数据滞后的能源管理模式已难以满足企业精细化运营需求,安科瑞凭借深耕电力监测领域的技术积淀,推出以ADW300物联网电表为核心的“计量+物联+分析"一体化解决方案,配合AcrelEMS能源管理平台,成功打破传统能源管理中的信息孤岛,为各类工厂、产业园区提供兼具准确性、实时性与可持续性的数字化能源管理及电力运维服务。

随着新型电力系统建设的加速推进,电力运维已从“被动抢修"升级为保障电网安全稳定运行的“主动防御"核心环节。当前,企业配电系统呈现出“结构复杂化、设备多样化、负荷动态化"的特征,传统电力运维模式的弊端愈发凸显,具体表现为三大核心痛点:

• 人工依赖度高,数据价值低:传统运维中,抄表、巡检全靠人工完成,不仅耗费大量人力成本,更存在数据记录误差大、统计滞后等问题——月度抄表数据往往无法反映实时用电波动,导致企业难以精准掌握能耗规律,节能优化缺乏数据支撑。

• 故障响应滞后,损失不可控:企业配电节点分散,从车间配电箱到园区总配电室,少则数十个点位,多则上百个。一旦发生断电、设备异常等问题,运维人员需逐个点位排查,往往需要数小时甚至数天才能定位故障,期间造成的生产中断、业务停滞损失难以估量。

• 潜在风险隐匿,安全隐患大:线路老化、设备过载、接触不良等问题难以通过人工巡检及时发现,这些“隐形故障",一旦引发短路、火灾等事故,不仅会造成设备损坏,更可能威胁人员安全,引发严重的安全生产责任事故。

破解上述困境,实现电力运维的数字化、智能化升级,成为企业降本增效、保障安全的必然选择。安科瑞ADW300无线计量仪表,正是瞄准这一需求痛点,以“精准计量为基础、实时物联为核心、智能分析为支撑"的核心优势,配合AcrelEMS能源管理平台,成为企业能源管理转型的“破局利器"。

案例:园区能源管理的“质的飞跃"实践

华东某省级经济开发区内,聚集了机械制造、电子加工、新材料等数十家高耗能企业,园区配网系统覆盖15个独立配电房、500余条用电回路,总用电负荷峰值可达8000kW。此前,该园区长期受困于传统能源管理模式:每月抄表需安排6名运维人员连续工作3天,数据汇总后发现与企业自报数据常有偏差,对账纠纷频发;2023年夏季,某电子企业因线路过载引发跳闸,运维团队花费5小时才定位到故障点,导致企业生产线停工半天,直接经济损失超20万元。为解决这些问题,园区管理方引入安科瑞ADW300无线计量仪表及配套能源管理平台,仅3个月便实现了能源管理的全面升级,具体成效体现在四大维度:

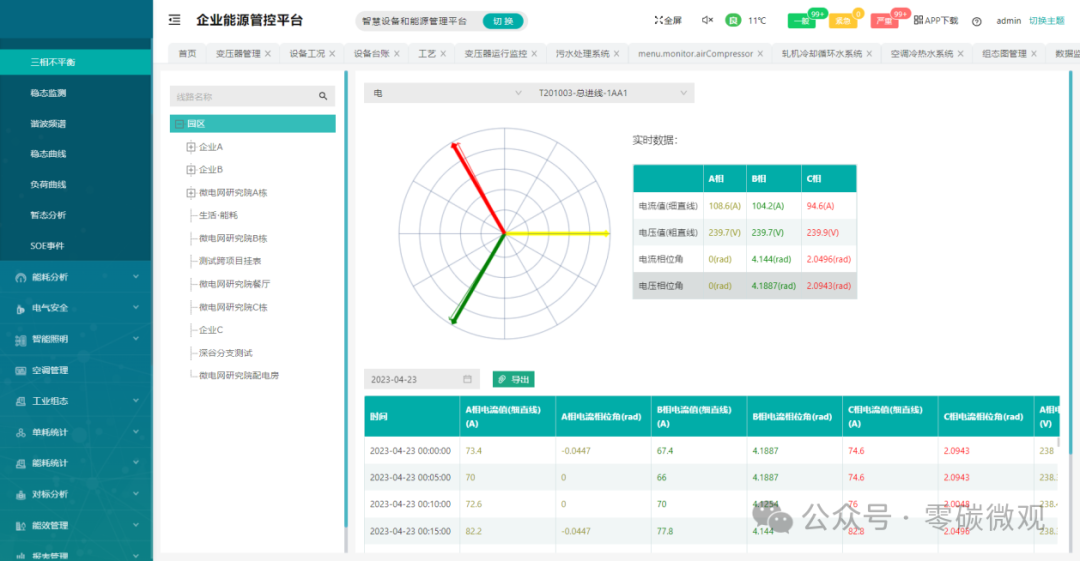

1. 实时监控全覆盖,告别人工抄表时代:ADW300电表精准采集各回路的电压、电流、功率、电能等16项核心电气参数,采样频率可达1秒/次,通过4G无线通讯模块将数据实时上传至AcrelEMS平台。运维人员只需登录电脑端或手机APP,即可随时查看500余条回路的实时用电状态,不仅替代了人工抄表,数据准确率从原来的85%提升至100%,还能自动生成日报、月报、年报,园区与企业的电费对账效率提升90%。

2. 智能预警秒响应,故障排查缩至分钟级:ADW300内置温度传感器,可实时监测线路及设备温度,当检测到参数超过预设阈值(如温度≥60℃、电流超额定值10%)时,平台会立即通过短信、APP推送、平台弹窗三种方式发出报警,并精准标注故障回路的位置及异常参数。2024年1月,某机械企业车间回路电流异常升高,运维人员在收到报警后5分钟内便抵达现场完成处理,成功避免了设备烧毁及生产中断事故。据统计,园区故障响应时间从原来的平均4.5小时缩短至15分钟以内,故障造成的经济损失下降92%。

3.能耗分析精细化,降本增效看得见:通过ADW300采集的全量数据,AcrelEMS平台可自动生成企业级、车间级、设备级的能耗分析报告,精准识别高耗能环节。例如,平台监测发现某电子企业夜间设备待机能耗占比达12%,园区管理方据此建议企业优化设备待机模式,仅这一项措施便帮助该企业每月节省电费约1.8万元。截至2024年6月,园区整体用电量同比下降8%,其中12家企业通过能耗优化实现了10%以上的电费节约。

4. 运维管理数字化,人力成本大降低:引入ADW300后,园区运维团队从原来的6人精简至2人,日常工作从“现场奔波"转变为“平台监控+按需巡检"。平台自动生成的设备运维提醒(如互感器校准、仪表自检),让运维工作从“被动抢修"变为“主动预防",2024年上半年园区配电设备故障率同比下降75%,运维人工成本降低67%。

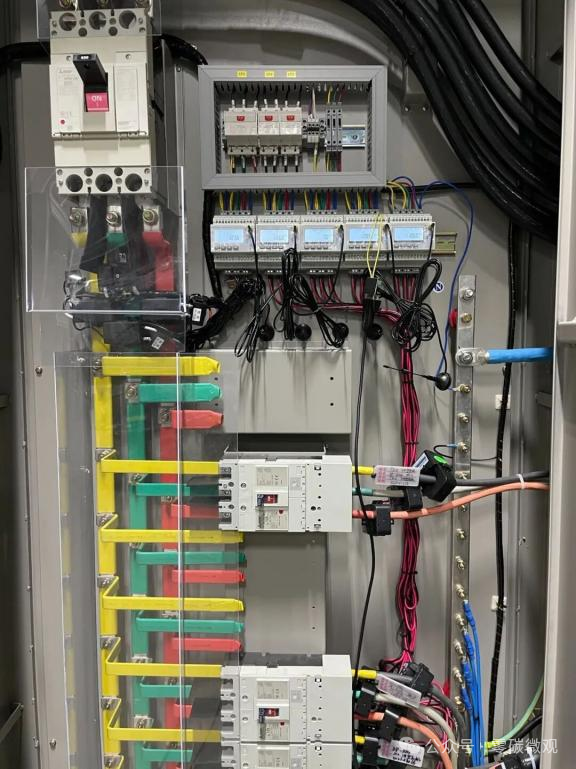

产品/现场图

ADW300无线计量仪表的核心竞争力,源于其针对工业及园区场景量身打造的产品设计,三大特点确保其在复杂环境中稳定运行、灵活适配:

• 灵活安装设计,适配多样空间与施工需求:采用国际标准的35mm导轨式安装结构,可直接嵌入现有配电箱,无需额外改造空间。针对现场不停电施工的核心需求,ADW300创新配备磁钢取电、穿刺取电两种电压取电模式——磁钢取电无需接线,直接吸附在母排上即可获取电源;穿刺取电则通过专用穿刺针穿透导线绝缘层取电,避免了传统接线需断电的问题。搭配开口式电流互感器,施工人员无需拆卸原有线路即可完成安装,单台仪表安装时间从原来的1小时缩短至15分钟,大幅降低了施工对生产的影响。

• 环境适应性,稳定运行无间断:工业现场的强电磁干扰、高低温波动是仪表运行的“隐形杀手",ADW300通过了严苛的电磁兼容测试(EMC Level 3),可有效抵御变频器、电焊机等设备产生的电磁干扰,确保数据采集精准。同时,仪表采用宽温设计,工作温度范围覆盖-40℃~85℃,湿度适应范围0~95%(无凝露),无论是北方严寒的厂房还是南方潮湿的地下室,都能稳定运行。此外,仪表外壳采用IP65防护等级的阻燃材料,防尘防水性能优异,可直接安装在户外配电柜中。

• 多通讯方式兼容,部署成本大幅降低:针对不同场景的通讯需求,ADW300支持4G、Wi-Fi、LoRa、NB-IoT等多种无线通讯方式,企业可根据自身网络条件灵活选择——园区内有稳定Wi-Fi覆盖的区域可选用Wi-Fi模块,偏远车间或信号较弱的区域则可采用LoRa或4G模块。无需额外搭建有线传输网络,不仅降低了部署成本,更避免了线路铺设对园区景观及生产车间的影响,尤其适合老旧厂房的能源改造项目。

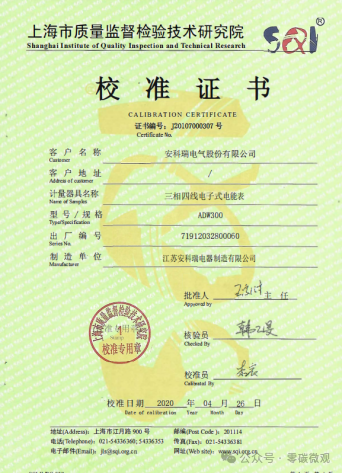

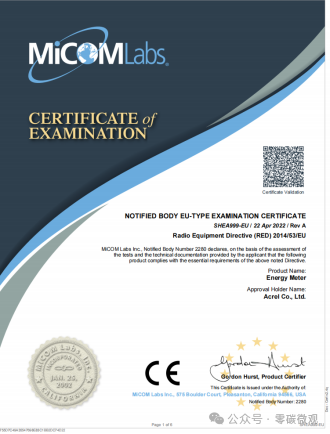

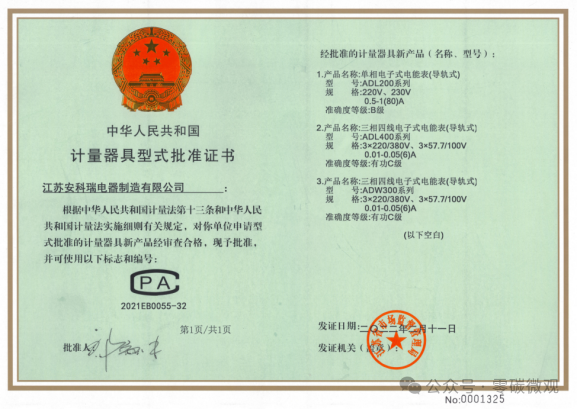

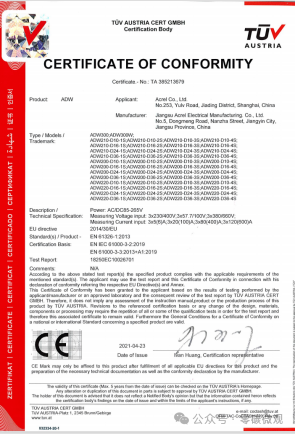

产品资质及证书报告:品质与安全的保障

作为面向工业领域的计量设备,ADW300严格遵循国家及行业标准,通过多项认证,确保产品品质与数据合规性,核心资质包括:

• 计量认证:通过国家计量器具型式批准认证(CPA认证),符合GB/T 17215.321-2008《交流电测量设备 特殊要求 第21部分:静止式有功电能表(0.2S级和0.5S级)》标准,计量精度达0.5S级,确保电能数据的准确性与法律效力。

• 安全认证:通过IEC 61010-1《测量、控制和实验室用电气设备的安全要求 第1部分:通用要求》认证,具备过流、过压、短路保护功能,保障设备及人员安全。

• 电磁兼容认证:通过GB/T 17626系列电磁兼容测试,包括静电放电抗扰度、射频电磁场辐射抗扰度等多项测试,确保在复杂电磁环境中稳定运行。

• 行业报告:拥有第三方检测机构出具的性能测试报告、环境适应性测试报告,报告数据显示ADW300在连续运行10000小时后,计量误差仍控制在±0.1%以内,稳定性远超行业平均水平。

此外,安科瑞,拥有完善的质量管理体系(ISO9001质量管理体系认证),ADW300从研发、生产到出厂均经过多轮严格检测,确保每一台产品都符合工业级应用需求。

在“双碳"目标与产业数字化转型的双重驱动下,能源管理已成为企业提升核心竞争力的重要抓手。ADW300物联网电表以精准计量为基础,以实时物联为纽带,以智能分析为核心,配合AcrelEMS能源管理平台,为企业构建起“感知-传输-分析-决策"的全链路能源管理体系,如同为企业能源系统装上“数字心脏",既实现了电力运维的降本增效与安全保障,更为企业绿色转型提供了数据支撑。

未来,安科瑞将持续深耕物联网与能源管理领域,不断迭代升级产品与平台功能,为更多工厂、园区、商业综合体提供更高效、更智能的能源管理解决方案,助力企业在数字化浪潮中实现绿色、高效、可持续发展。