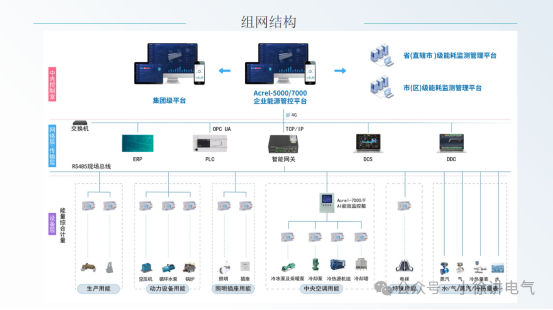

在全球"双碳"目标背景下,企业能源管理正经历从粗放式到精细化、从人工操作到智能化的深刻变革。传统能源管理模式已难以满足现代企业节能降耗、提质增效的需求,数字化转型成为必然选择。本文将结合Acrel-7000企业能源管控平台的创新实践,探讨企业如何通过数字化手段实现能源管理的升级与突破。

当前,许多工业企业尤其是传统制造业在能源管理方面面临诸多挑战。从附件中列举的案例可以看出,典型问题包括:计量点位不全导致数据缺失;依赖人工抄表效率低下;设备空转或轻载造成能源浪费;能源转换效率数据缺失;难以将用能指标分解到具体责任人等。这些问题不仅导致能源浪费,也使企业难以准确评估节能空间和效益。

以某铝制品公司为例,改造前企业无法实时掌握水电使用情况,配电系统运行状态监控缺失,异常处理滞后,产品单位能耗计算困难,生产成本居高不下。这些痛点在传统制造企业中颇具代表性。

铝制品生产涵盖电解铝、熔炼、轧制、表面处理等多个高耗能环节,能源成本占比高达30%-40%。传统管理模式下,企业普遍面临以下问题:

1. 能耗数据粗放:依赖人工抄表,缺乏实时监测与动态分析能力;

2. 能效优化困难:生产设备能耗异常难以及时发现,设备空转、低效运行现象普遍;

3. 碳排放压力大:电解铝等高耗能环节碳排放强度高,环保监管趋严;

4. 电力成本不可控:峰谷电价差异显著,缺乏负荷调节策略。

某铝制品公司监测区域涵盖化一车间、化二车间、腐蚀车间、纯水车间、预处理车间、高温纯水车间等主要车间及其他剩余各车间。监测的能源种类包括电和水,总计接入332块电表、140块水表、若干原有水表及若干原有的智能设备。

针对铝制品行业特点,安科瑞企业能源管控平台通过“物联网+大数据"技术,构建解决方案:

1. 量化人员用能绩效

实现分车间的能源绩效评定,为KPI考核提供数据支持。

2. 掌握能源成本

提供电、水的消耗量及对应的费用数据,了解整个企业能源费用成本的详细分布情况。

3. 数据安全管控,保证数据安全性

自动记录平台用户登录和操作记录,对核心数据的权限进行管控,确保核心数据安全不泄露。

4. 改善工艺,降低产品单耗

掌握产品单位成本,为改善工艺提供依据,结合节能改造的实施,实现单耗下降约8%。

功能特点

驾驶舱:用户根据实际需求自己搭建驾驶舱,通过丰富的图形化界面展示各类统计数据。

能效分析:通过三级能效分析体系,评估设备的能效水平,生成能效分析报告,提供节能建议,帮助企业优化设备运行策略。

碳资产管理:平台支持碳排放核算、碳配额分解、碳交易策略制定等功能,帮助企业实现碳资产的数字化管理,助力“双碳"目标的实现。

工业组态监控:用户可以通过组态图自定义监控管网,实时展示设备运行数据,进行远程控制,提升管理效率。

能耗分析:通过变频控制、参数调优等手段,优化压缩空气系统、制冷系统、循环冷却水系统等关键设备的运行效率,降低能耗。

场景1:电解车间能耗优化

通过监测电解槽电压、电流效率等参数,优化电解槽运行温度与氧化铝浓度控制,单吨铝直流电耗降低200kWh以上。

场景2:空压系统智慧运维

对空压机组进行压力、流量联动控制,避免多台设备冗余运行,综合能效提升15%-20%。

场景3:光伏+储能的微网管理

整合厂区分布式光伏与储能系统,实现绿电优先消纳,某企业年节省外购电成本超300万元。

展望未来,随着物联网、大数据和AI技术的进一步发展,企业能源管理将呈现更智能化的趋势。Acrel-7000平台中已初见端倪的"源网荷储"协同优化、碳排放实时监测与交易支持等功能,代表了能源管理向综合能源服务和碳资产管理延伸的方向。

数字化转型不是简单的技术升级,而是企业管理理念和运营模式的深刻变革。如附件中所强调的:"企业用能持续节能的过程不是总能耗的下降,而是能效的提升"。Acrel-7000平台的实践表明,通过数字化手段构建感知、智能分析、持续优化的能源管理体系,企业可以在保障生产的同时实现能效的阶梯式提升,为"双碳"目标下的可持续发展提供坚实支撑。