在玻璃制造和加工的全过程中,每一片合格玻璃的产出都离不开工艺参数的准确把控与设备的稳定运行。环境温湿度作为一个容易被忽视的关键因素,却像一位 “幕后操控者",对玻璃生产的各个环节产生着深远影响。温湿度控制器作为环境调节的核心装置,与玻璃生产设备之间形成了紧密的协同关系。从熔炉周边的环境稳定,到加工设备的运转,再到成品玻璃的存储保管,二者的良好配合不仅能够延长设备的使用年限、提高生产效率,更是保障玻璃产品质量和合格率的重要前提。深入研究二者的协同机制,对于促进玻璃行业的持续健康发展具有重要的现实意义。

一、协同应用的关键场景

1. 玻璃生产工艺中的环境调控

玻璃熔制阶段:

玻璃熔炉周围环境的温湿度变化会直接影响炉体的散热效果,例如高湿度环境可能导致炉壁出现冷凝现象,进而影响熔融玻璃温度的均匀性。温湿度控制器通过对通风设备和除湿装置进行调节,保持熔炉周边环境的稳定,防止因环境温湿度异常而改变玻璃液的黏度,从而避免玻璃在成型过程中产生气泡、裂纹等质量问题。

玻璃退火阶段:

退火炉的作用是消除玻璃内部的应力,在这一过程中,环境温湿度需要得到严格控制,包括温度梯度和空气湿度等参数。温湿度控制器实时监测退火炉内部及周边的环境状况,并与加热或冷却系统联动,确保玻璃退火工艺参数的准确性,如稳定的降温速率,以此防止玻璃因应力分布不均而发生破裂。

2. 玻璃加工设备的运行防护

常规加工设备(如切割机、磨边机):

玻璃加工设备中的电机、伺服系统等部件对环境温湿度较为敏感,高湿度环境可能引发电路短路、轴承生锈等问题。温湿度控制器通过控制车间的空调和除湿机,将设备运行环境的温度维持在 20-28℃,湿度控制在 40%-60% RH,从而避免设备因潮湿导致电气故障或机械部件锈蚀,有效延长设备的使用寿命。

镀膜设备(如真空镀膜机):

在玻璃镀膜过程中,如果环境湿度过高,水汽会影响膜层的附着力,导致镀膜层出现脱落等问题。温湿度控制器与车间除湿系统协同工作,将湿度控制在 30% RH 以下,同时通过温度调节保证真空腔体内的温度稳定,保障镀膜工艺的精度和膜层质量。

3. 玻璃存储与运输的环境管控

成品玻璃仓储:

在存储玻璃时,潮湿环境容易导致玻璃表面发霉,特别是 Low-E 玻璃、镀膜玻璃等;而温度的骤变则会使玻璃因热胀冷缩而开裂。温湿度控制器安装在仓库中,与通风、加热设备配合,将温湿度控制在适宜的范围内,如温度≤30℃,湿度≤50% RH,以保护玻璃成品的质量。

运输环节(如集装箱运输):

运输过程中的温湿度波动可能导致玻璃表面结露或产生热应力损伤。温湿度控制器集成在运输集装箱内,实时监测环境并通过内置的加热、除湿模块进行调节,避免玻璃在运输过程中因环境问题而受损。

二、技术关联原理

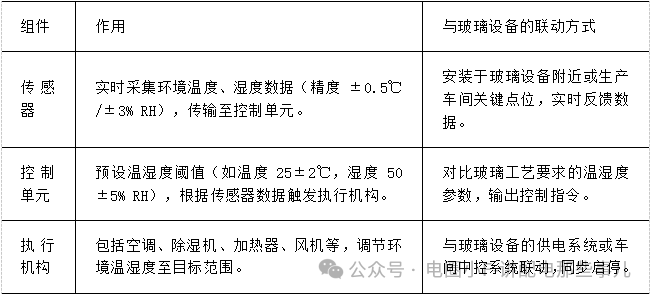

1.温湿度控制器的功能逻辑

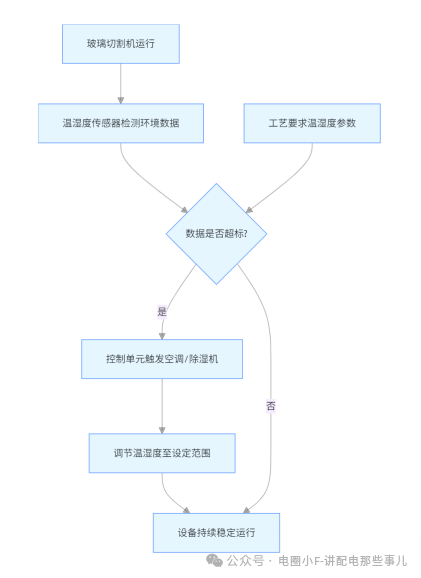

2.协同控制流程示例

3.产品系列

3.1概述

温湿度控制器产品主要用于中高压开关柜、端子箱、环网柜、箱变等设备内部温度和湿度调节控制。可有效防止因低温、高温造成的设备故障以及受潮或结露引起的爬电、闪络事故的发生。

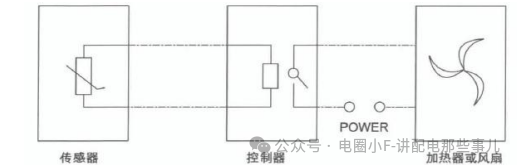

3.2工作原理

温湿度控制器主要由传感器、控制器、加热器(或风扇等)三部分组成,其工作原理如下图所示:

传感器检测箱内温湿度信息,并传递到控制器由控制器分析处理:当箱内的温度、湿度达到或超过预先设定的值时,控制器中的继电器触点闭合,加热器(或风扇)接通电源开始工作,对箱内进行加热或鼓风等:一段时间后,箱内温度或湿度远离设定值,控制器中的继电器触点断开,加热或鼓风停止。除基本功能外不同型号还带有断线报警输出、变送输出、通信、强制加热鼓风等辅助功能。

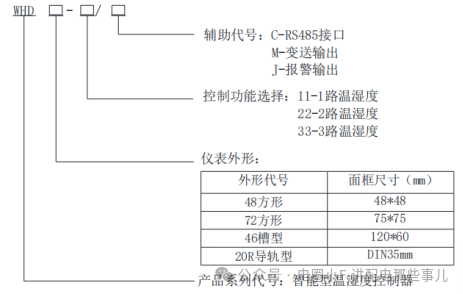

3.3型号说明

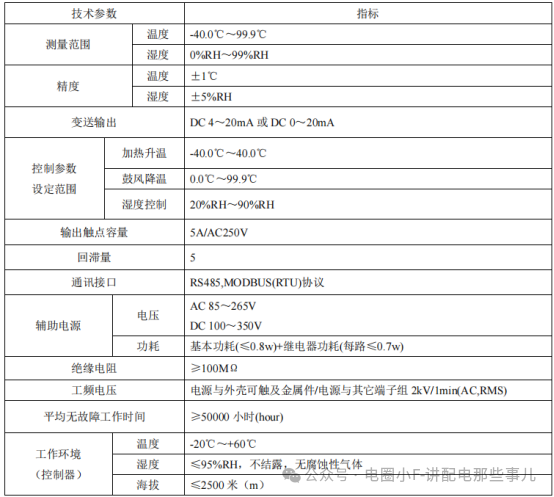

3.4技术参数

三、协同应用的价值与意义

①提高产品合格率:通过对温湿度的准确控制,减少玻璃生产加工过程中的缺陷,如气泡、应力裂纹等,产品合格率可提升 5%-10%。例如,某汽车玻璃厂引入温湿度智能控制系统后,成品报废率从 8% 降至 3%。

②延长设备使用寿命:避免潮湿环境导致玻璃机械设备的电气元件老化,如接触器触点生锈,以及机械部件磨损,如导轨润滑脂因高温变稀等问题,设备维护周期可延长 20%-30%。

③实现节能降耗:温湿度控制器根据玻璃设备的运行状态动态调节能耗,如在设备停机时降低空调负荷,相比传统的恒定控制方式,车间能耗可降低 15%-20%。